فرآیند تشکیل تصویر چگونه است؟

فرآیند تشکیل تصویر

فرآیند تشکیل تصویر چگونه است؟

از آنجایی که بسیاری از فرآیندهای تصویربرداری در اینجا انجام می شود، تعویض کارتریج تونر اغلب اولین قدم در عیب یابی چاپگر لیزری است.

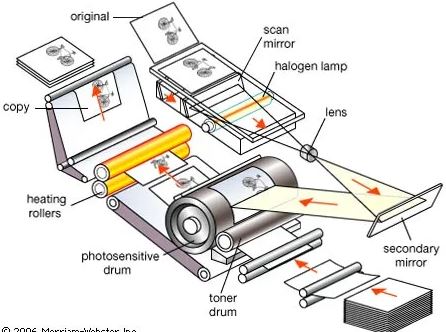

فرآیند تشکیل تصویر را می توان به شش مرحله تقسیم کرد:

- تمیز کردن درام

- شارژ اولیه

- قرار گرفتن در معرض پرتو لیزر

- در حال توسعه

- انتقال و جدایی

- فیوزینگ

کارتریج تونر حاوی یک درام حساس به نور است.

ویژگی های درام این امکان را فراهم می کند که یک تصویر از طریق پرتو لیزر روی درام نوشته شود و بعداً آن تصویر به کاغذ منتقل شود.

فرآیند با تمیز کردن درام شروع می شود.

یک تیغه تمیز کننده مخصوص (بلید) ، تونر باقیمانده را از درام جدا می کند و آن را به محل ضایعات تونر منتقل می کند. این مانع از مخلوط شدن تونر زائد با تونر جدید استفاده نشده می شود.

در مرحله بعد، یک غلتک مخصوص شارژ، بار منفی یکنواختی را روی سطح درام اعمال می کند.

غلتک شارژ هرگونه شارژ باقیمانده از کار چاپ قبلی را پاک می کند و پتانسیل ثابتی را روی سطح درام حفظ می کند.

مجموعه اسکن لیزری با تخلیه پتانسیل منفی آن، تصویری را روی درام مینویسد.

این یک تصویر الکترواستاتیک نهفته روی درام ایجاد می کند که بعداً به یک تصویر بصری تبدیل می شود.

مجموعه اسکن لیزری از یک آینه شش طرفه چرخان برای عبور پرتو در سراسر درام از چپ به راست استفاده می کند.

مجموعه ای از عدسی ها و آینه ها پرتو را بر روی سطح درام هدایت و متمرکز می کنند.

درام در طول فرآیند می چرخد و اجازه می دهد تمام سطح توسط پرتو لیزر تخلیه شود.

در طول مرحله توسعه تصویر الکترواستاتیک به یک تصویر قابل مشاهده تبدیل می شود. یک سیلندر در حال توسعه در داخل کارتریج تونر مسئول قرار دادن تونر بر روی درام شارژ شده حساس به نور است.

مواد تونر از رزین پلاستیکی سیاه رنگ متصل به ذرات سنگ آهن ساخته شده است. نواحی تخلیه شده درام تونر را جذب می کند و نواحی شارژ شده تونر را دفع می کنند.

مرحله انتقال تونر را از درام حساس به نور به کاغذ منتقل می کند. غلتک شارژ انتقال یک بار مثبت به پشت کاغذ وارد می کند و باعث می شود که ذرات تونر را از درام جذب کند.

سفتی کاغذ و شعاع کوچک غلتک مانع از چسبیدن کاغذ به درام می شود. یک حذف کننده بار استاتیک نیز با تضعیف نیروهای جاذبه از درام بار منفی به کاغذ دارای بار مثبت، به جلوگیری از چسبیدن کاغذ کمک می کند. کاغذ به مرحله فیوزینگ منتقل می شود و درام به مرحله تمیز کردن و تهویه باز می گردد.

در مرحله ادغام، گرما و فشار تصویر را به کاغذ می چسباند.

کاغذ از بین فیلم فیوزینگ و پرس عبور می کند. فیلم فیوزینگ در عرض 10 ثانیه به دمای 195 درجه سانتیگراد می رسد. این گرم شدن سریع به چاپگر اجازه می دهد تا در صورت عدم استفاده، مصرف انرژی پایینی داشته باشد. «فیوزر» معمولاً یک زیرسیستم قابل تعویض میدانی در چاپگر لیزری است.

سیستم برداشت و تغذیه کاغذ

حمل و نقل کاغذ جایی است که عمده مشکلات رخ می دهد.

از آنجایی که بخش بزرگی از این قسمت از چاپگر مکانیکی است، بیشتر مستعد خرابی است.

سیستم حمل و نقل از چندین غلتک لاستیکی و قطعات تشکیل شده است که همگی در مقطعی از عمر چاپگر نیاز به تعویض دارند.

سیستم حمل و نقل کاغذ از سینی های کاغذ شروع می شود.

اکثر چاپگرهای لیزری اداری به یک سینی تغذیه دستی و یک یا چند سینی تغذیه خودکار مجهز هستند. (HP 2100/2200 استاندارد با یک سینی تغذیه دستی برای پاکت نامه و کاغذ مخصوص و یک سینی 250 برگ برای تغذیه خودکار کاغذ ارائه می شود.).

فرآیند خارج کردن کاغذ از سینی بدون توجه به سینی یکسان است.

غلتک پیکاپ سینی می چرخد تا یک ورق کاغذ را از سینی بگیرد. یک پد جداسازی کوچک در جلوی سینی کمک می کند تا اطمینان حاصل شود که تنها یک تکه کاغذ از سینی جدا شده است.

هنگامی که پد جداسازی فرسوده شود، چاپگر شروع به کشیدن چندین ورق کاغذ از طریق چاپگر می کند یا باعث گیر کردن یا کج شدن کاغذ در چاپگر می شود.

هنگامی که غلتک پیکاپ فرسوده می شود، کاغذ را نمی توان از سینی جدا کرد و نتیجه آن گیرکردن کاغذ در سینی کاغذ است.

از سینی، کاغذ به سمت غلطک های ثبت و کرکره هدایت می شود.

شاتر به اصلاح هرگونه انحراف کاغذ کمک می کند. مجموعه ای از حسگرها پیشرفت کاغذ را تشخیص می دهند و به همگام سازی فرآیند چاپ و تشخیص گیرکردن کاغذ کمک می کنند.

سنسور کاغذ کاست کاغذ را در کاست 250 برگ اصلی تشخیص می دهد. حسگر بالای صفحه، بالای صفحه را تشخیص میدهد و اجازه میدهد تصویر با ابتدای کاغذ تراز شود.

کاغذ به غلتک شارژ انتقال میرود، جایی که تصویر روی کاغذ قرار میگیرد. سپس توسط یک سری تسمه تغذیه به مجموعه فیوزینگ هدایت می شود.

غلتک های فیوزر کاغذ را به مقصد نهایی هدایت می کنند، یا از پشت چاپگر یا به مجموعه دیگری از غلتک ها که کاغذ را به سمت پایین در بالای چاپگر هدایت می کند.